ВЮўвЦў ВІцьЂг ВіцьЂгвд░ ВЮИВЄё ВъЅьЂгВЮў ВѕўВё▒ ьЈ┤вдгВџ░ваѕьЃё ВѕўВДђ

Jul 05, 2024

ВєїЖ░ю

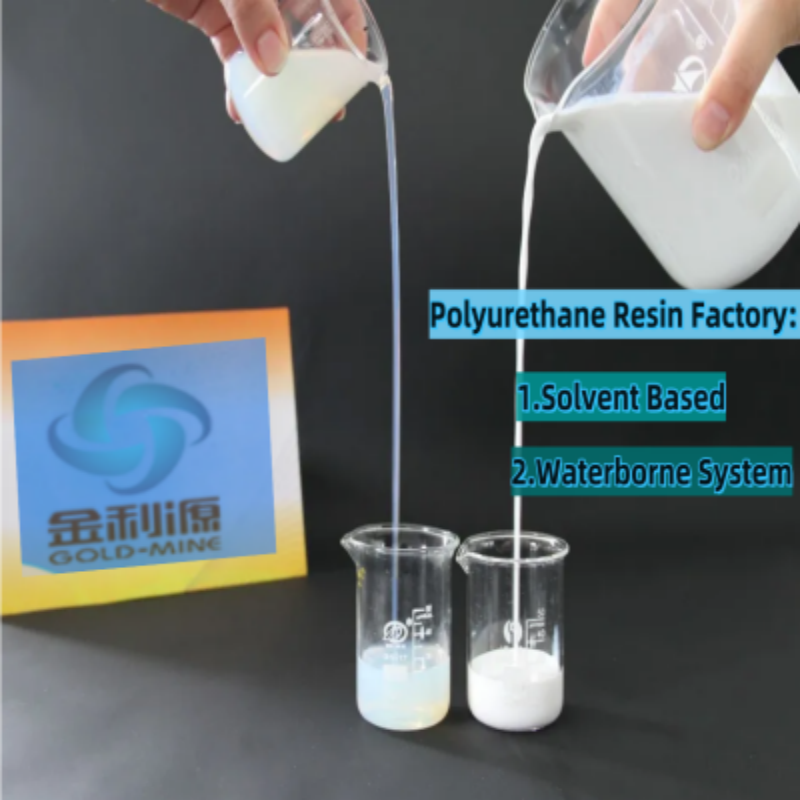

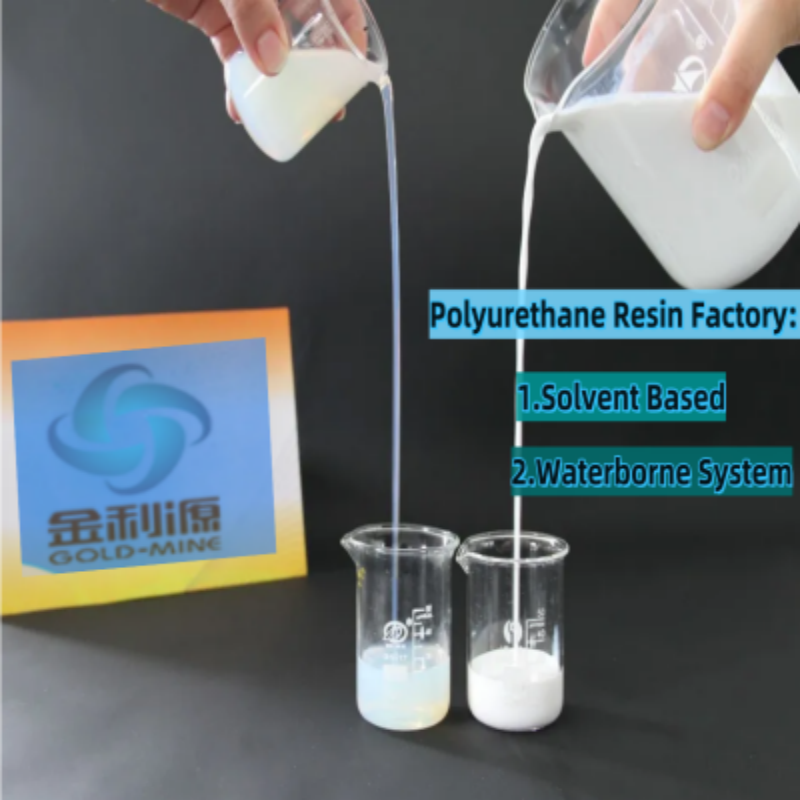

ВІцьЂгВіцьЂгвд░ ВЮИВЄё ЖИ░ВѕаВЮђ ьЈГвёЊВЮђ ВаЂВџЕВё▒Ж│╝ в╣ёВџЕ ьџеВюеВё▒Вю╝вАю ВЮИьЋ┤ ВёгВюа ВЮИВЄё Вѓ░ВЌЁВЌљВёю вёљвдг ВѓгВџЕвљЕвІѕвІц. ВхюЖи╝ вфЄ вЁё вЈЎВЋѕ ьЎўЖ▓й В╣юьЎћВаЂВЮ┤Ж│а Ж│аВё▒віЦ ВЮИВЄё ВъгвБїВЌљ вїђьЋю ВІюВъЦ ВѕўВџћЖ░ђ ВДђВєЇВаЂВю╝вАю ВдЮЖ░ђьЋеВЌљ вћ░вЮ╝ ВЌ░ЖхгВъљВЎђ Ж░юв░юВъљвіћ ВЃѕвАюВџ┤ ВЮИВЄё ВъгвБївЦ╝ В░ЙЖ▓ї вљўВЌѕВіхвІѕвІц. вЈЁьі╣ьЋю вг╝вдгВаЂ, ьЎћьЋЎВаЂ ьі╣Вё▒Ж│╝ ьЎўЖ▓йВаЂ ьі╣Вё▒ВЮё ВДђвІї ВѕўВё▒ ьЈ┤вдгВџ░ваѕьЃё ВѕўВДђвіћ ьћёвд░ьїЁ ьјўВЮ┤ВіцьіИ ВаюьўЋВЌљ ВёаьўИвљўвіћ ВєїВъгЖ░ђ вљўВЌѕВіхвІѕвІц.

вХёВъљЖхгВА░ВЎђ вХёВѓ░Вё▒

- ВѕўВё▒ ьЈ┤вдгВџ░ваѕьЃё ВѕўВДђВЮў вХёВъљ ВѓгВігВЌљвіћ Вџ░ваѕьЃё Ж▓░ьЋЕЖ│╝ ВЮ┤Вўе ЖиИвБ╣ВЮ┤ ьЈгьЋевљўВќ┤ ВъѕВќ┤ ВЋѕВаЋВаЂВЮИ ВѕўВё▒ вХёВѓ░ВЋАВЮё ьўЋВё▒ьЋа Вѕў ВъѕВю╝вЕ░ ВІцьЂг ВіцьЂгвд░ ВЮИВЄё в░Ев▓ЋВЮё ьєхьЋ┤ ВДЂвг╝ВЌљ Ж│авЦ┤Ж▓ї ВаЂВџЕьЋўЖИ░ ВЅйВіхвІѕвІц.

- ВѕўВДђвЦ╝ вг╝ВЌљ вХёВѓ░ВІюьѓцвЕ┤ ВюаЖИ░ВџЕВаюВЮў ВѓгВџЕВЮё ВцёВЌг ьюўв░юВё▒ ВюаЖИ░ьЎћьЋЕвг╝ в░░ВХюВЮё ВцёВъЁвІѕвІц.

ВаљьЃёВё▒ ьі╣Вё▒

- ВѕўВё▒ ьЈ┤вдгВџ░ваѕьЃёВЮђ Вџ░ВѕўьЋю ВаљьЃёВё▒ВЮё вѓўьЃђвЃЁвІѕвІц. ВЮ┤віћ Ж▓йьЎћ ьЏё ВЮИВЄёвљю ВИхВЮ┤ ВДЂвг╝ВЮў віўВќ┤вѓеВЌљ ВаЂВЮЉьЋа вДїьЂ╝ ВХЕвХёьЋю вХђвЊювЪгВЏђВЮё Ж░ќвіћ вЈЎВІюВЌљ ВЮИВЄёвљю ьїеьё┤ВЮў ВёавфЁвЈёВЎђ вѓ┤вДѕвфеВё▒ВЮё в│┤ВъЦьЋа вДїьЂ╝ ВХЕвХёьъѕ вІевІеьЋўвІцвіћ Ж▓ЃВЮё ВЮўв»ИьЋЕвІѕвІц.

- ВѕўВДђВЮў вХёВъљвЪЅЖ│╝ Ж░ђЖхљ в░ђвЈёвЦ╝ ВА░ВаЋьЋеВю╝вАюВЇе ВаљьЃёВё▒ ьі╣Вё▒ВЮё ВхюВаЂьЎћьЋўВЌг вІцВќЉьЋю ВДЂвг╝Ж│╝ ВЮЉВџЕ вХёВЋ╝ВЮў ВџћЖхг ВѓгьЋГВЮё ВХЕВА▒ьЋа Вѕў ВъѕВіхвІѕвІц.

вХђВ░Е

- Вџ░ваѕьЃё, Вџ░ваѕВЋё Ж▓░ьЋЕЖ│╝ Ж░ЎВЮђ ВѕўВё▒ ьЈ┤вдгВџ░ваѕьЃё ВѕўВДђВЮў Жи╣Вё▒ ЖиИвБ╣ВЮђ ВЁђвБ░вАюВўцВіц в░Ј ьЋЕВё▒ ВёгВюаВЎђ Ж░ЋьЋю ВЃЂьўИ ВъЉВџЕВЮё ьўЋВё▒ьЋўВЌг ВЮИВЄёвг╝ВЮў ВаЉВ░ЕваЦВЮё ьќЦВЃЂВІюьѓг Вѕў ВъѕВіхвІѕвІц.

- ВаЂВаѕьЋю Ж░ђЖхљВаювЦ╝ в│ђьўЋьЋўЖ▒░вѓў В▓еЖ░ђьЋеВю╝вАюВЇе в╣ёЖи╣Вё▒ ВДЂвг╝ВЌљ вїђьЋю ВаЉВ░Е Вё▒віЦВЮё вЇћВџ▒ ьќЦВЃЂВІюьѓг Вѕў ВъѕВіхвІѕвІц.

ьЎћьЋЎВаЂ вѓ┤Вё▒

- Вџ░ваѕьЃё Ж▓░ьЋЕВЮ┤ ВА┤ВъгьЋўЖИ░ вЋївгИВЌљ ВѕўВё▒ ьЈ┤вдгВџ░ваѕьЃёВЮђ вѓ┤Ж░ђВѕўвХёьЋ┤Вё▒Ж│╝ вѓ┤ьЎћьЋЎВё▒ВЮ┤ вЏ░Вќ┤вѓў ВЮИВЄёвг╝ВЮ┤ вІцВќЉьЋю ьЎўЖ▓йВЌљВёю ВЋѕВаЋВаЂВЮИ Вё▒віЦВЮё ВюаВДђьЋа Вѕў ВъѕВіхвІѕвІц.

ЖИ░ВѕаВаЂ вХёВёЮ в░Ј ВаЂВџЕ

ВЮИВЄё ьћёвАюВёИВіц ВхюВаЂьЎћ

- ВѕўВё▒ ьЈ┤вдгВџ░ваѕьЃёВЮў Вюав│ђьЋЎВаЂ ьі╣Вё▒ВЮё ВА░ВаЋьЋўвЕ┤ вЇћ вѓўВЮђ ВЮИВЄё ьџеЖ│╝вЦ╝ Вќ╗ВЮё Вѕў ВъѕВіхвІѕвІц. ВўѕвЦ╝ вЊцВќ┤, вѓ«ВЮђ ВаёвІе ВєЇвЈёВЌљВёю вєњВЮђ ВаљвЈёвіћ ВіцьЂгвд░ВЌљВёю ВЮИВЄё ьјўВЮ┤ВіцьіИВЮў ВЋѕВаЋВё▒ВЌљ вЈёВЏђВЮ┤ вљўвіћ в░ўвЕ┤, вєњВЮђ ВаёвІе ВєЇвЈёВЌљВёю вѓ«ВЮђ ВаљвЈёвіћ вЕћВЅгвЦ╝ ьєхьЋю ьјўВЮ┤ВіцьіИВЮў ьєхЖ│╝вЦ╝ В┤ЅВДёьЋЕвІѕвІц.

- Ж▒┤ВА░ Ж│╝ВаЋВЌљВёю ВѕўВё▒ ьЈ┤вдгВџ░ваѕьЃё ВѕўВДђВЮў ВѕўвХё ВдЮв░ю ВєЇвЈёвЦ╝ ВаюВќ┤ьЋа Вѕў ВъѕВќ┤ в╣авЦ┤Ж│а ЖиаВЮ╝ьЋю Ж▒┤ВА░Ж░ђ Ж░ђвіЦьЋўвЕ░ ВіцьЂгвд░ вДЅьъў, ВЮИВЄё вХѕЖиаВЮ╝ вЊ▒ВЮў вгИВаювЦ╝ в░ЕВДђьЋЕвІѕвІц.

ВЮИВЄё ьњѕВДѕ Ж░юВёа

- ВѕўВё▒ ьЈ┤вдгВџ░ваѕьЃё ВѕўВДђВЮў Вџ░ВѕўьЋю ВюаВЌ░Вё▒Ж│╝ ВІаВХЋВё▒ВЮё ьЎюВџЕьЋўВЌг Ж╣еВДђЖ▒░вѓў в▓ЌЖ▓еВДђВДђ ВЋіЖ│а вЇћВџ▒ ВёавфЁьЋўЖ│а вѓ┤ЖхгВё▒ Въѕвіћ ВЮИВЄё ьїеьё┤ВЮё вДївЊц Вѕў ВъѕВіхвІѕвІц.

- Ж│хВІЮ ВхюВаЂьЎћвЦ╝ ьєхьЋ┤ ВЮИВЄёВИхВЮў Ж┤ЉьЃЮЖ│╝ ВЃЅВЃЂ ВёавфЁвЈёвЦ╝ ьќЦВЃЂВІюВ╝ю Ж│аЖИЅ ВДЂвг╝ВЮў в»ИВаЂ ВџћЖхг ВѓгьЋГВЮё ВХЕВА▒ьЋа Вѕў ВъѕВіхвІѕвІц.

ьЎўЖ▓й в│┤ьўИ в░Ј ВЋѕВаё

- ВѕўВё▒ ьЈ┤вдгВџ░ваѕьЃё в░ћВЮИвЇћвЦ╝ ВѓгВџЕьЋўвЕ┤ ВюаьЋ┤ьЋю ВџЕВаюВЮў ВѓгВџЕВЮё вїђьЈГ ВцёВЌг ВъЉВЌЁ ьЎўЖ▓йВЮў ВЋѕВаёВё▒ВЮё ьќЦВЃЂВІюьѓцЖ│а ьЎўЖ▓й ВўцВЌ╝ВЮё ВцёВъЁвІѕвІц.

- EUВЮў REACH ЖиюВаЋ, в»ИЖхГВЮў EPA ьЉюВцђ вЊ▒ ВЌёЖ▓ЕьЋю ЖхГВаю ьЎўЖ▓й ьЉюВцђВЮё ВцђВѕўьЋўвЕ┤ вЇћ вёЊВЮђ ВІюВъЦВЮё Ж░юВ▓ЎьЋўвіћ вЇ░ вЈёВЏђВЮ┤ вљЕвІѕвІц.

ВІцВаю ВаЂВџЕ ВѓгвАђ

ьЋю ВёавЈёВаЂВЮИ ВёгВюа вѓаВЌ╝ ьџїВѓгвіћ ВѕўВё▒ ьЈ┤вдгВџ░ваѕьЃё ЖИ░в░ў вѓаВЌ╝ ьјўВЮ┤ВіцьіИвЦ╝ ВѓгВџЕьЋўВЌг вІцВќЉьЋю ВДЂвг╝ВЌљ вѓ┤ЖхгВё▒ВЮ┤ вЏ░Вќ┤вѓўЖ│а вЏ░Вќ┤вѓю В┤ЅЖ░љВЮў вѓаВЌ╝ ьџеЖ│╝вЦ╝ вІгВё▒ьќѕВіхвІѕвІц. ВЮ┤ ВаюьњѕВЮў Вё▒Ж│хВаЂВЮИ ВаЂВџЕВю╝вАю ВаюьњѕВЮў ВІюВъЦ Ж▓йВЪЂваЦВЮ┤ ьќЦВЃЂвљўВЌѕВЮё в┐љвДї ВЋёвІѕвЮ╝ Ж░ђВъЦ ВЌёЖ▓ЕьЋю ьЎўЖ▓й ЖИ░ВцђВЮё ВХЕВА▒ьЋўВЌг ВІцьЂг ВіцьЂгвд░ ВЮИВЄё вХёВЋ╝ВЌљВёю ВѕўВё▒ ьЈ┤вдгВџ░ваѕьЃёВЮў ВЌёВ▓Гвѓю ВъаВъгваЦВЮё в│┤ВЌгВБ╝ВЌѕВіхвІѕвІц.

Ж▓░вАа

ВІцьЂг ВіцьЂгвд░ ВЮИВЄё вХёВЋ╝ВЌљ ВѕўВё▒ ьЈ┤вдгВџ░ваѕьЃё ВѕўВДђвЦ╝ ВаЂВџЕьЋўвЕ┤ Вџ░ВѕўьЋю вг╝вдгВаЂ, ьЎћьЋЎВаЂ ьі╣Вё▒Ж│╝ ьЎўЖ▓йВаЂ ВЮ┤ВаљВЮ┤ ВъЁВдЮвљЕвІѕвІц. ВЮ┤вЪгьЋю ьі╣Вё▒ВЌљ вїђьЋю Ж╣іВЮђ ВЮ┤ьЋ┤ВЎђ ВДђВєЇВаЂВЮИ ЖИ░Вѕа ьўЂВІаВЮё ьєхьЋ┤ ВѕўВё▒ ьЈ┤вдгВџ░ваѕьЃёВЮђ Ж│аьњѕВДѕ ВЮИВЄё ьџеЖ│╝вЦ╝ Вќ╗ВЮё Вѕў ВъѕВЮё в┐љвДї ВЋёвІѕвЮ╝ ВёгВюа ВЮИВЄё Вѓ░ВЌЁВЮё вЇћВџ▒ ьЎўЖ▓й В╣юьЎћВаЂВЮ┤Ж│а ВДђВєЇ Ж░ђвіЦьЋю в░ЕьќЦВю╝вАю В┤ЅВДёьЋа Вѕў ВъѕВіхвІѕвІц. ВЃѕвАюВџ┤ ЖИ░ВѕаВЮ┤ ВДђВєЇВаЂВю╝вАю ВХюьўёьЋеВЌљ вћ░вЮ╝ ВѕўВё▒ ьЈ┤вдгВџ░ваѕьЃёВЮ┤ в»Ивъў ВІцьЂг ВіцьЂгвд░ ВЮИВЄё ВІюВъЦВЌљВёю ВаљВаљ вЇћ ВцЉВџћьЋю ВЌГьЋаВЮё ьЋа Ж▓ЃВю╝вАю ВўѕВЃЂвљЕвІѕвІц.